Kotłownie dla przemysłu meblarskiego

Termiczne przekształcanie odpadów z płyt drewnopochodnych

PODEJŚCIE TECHNOLOGICZNE

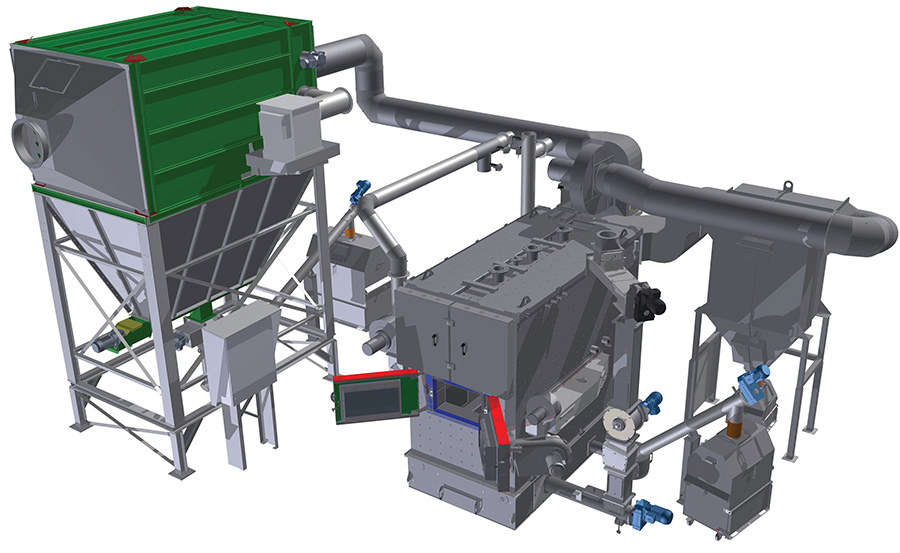

Dzieki posiadanemu know-how oraz stałemu rozwojowi dojrzałej technologii opracowaliśmy specjalną specyfikację instalacji kotłowej dedykowanej do termicznego przekształcania odpadów z płyt drewnopochodnych. Nasze rozwiązanie konstrukcyjne spełnia surowe wymogi technologiczne jak i standardy emisyjne w tym zakresie. Zgodnie z obowiązującymi przepisami dotyczącymi prowadzenia procesu termicznego przekształcania odpadów jak również wymaganych standardów emisjyjnych, główne wymogi dla kompletnej instalcji to:

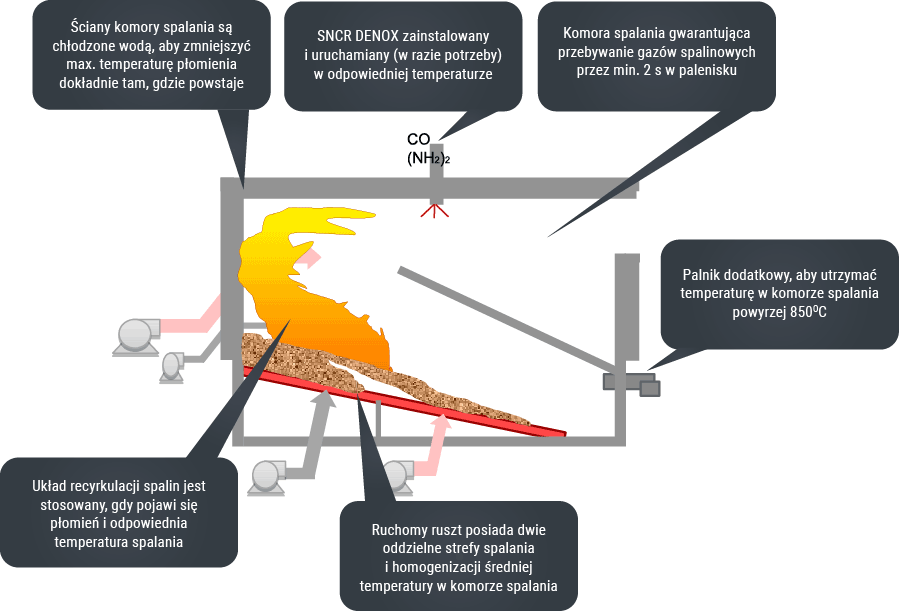

Odpowiednia konstrukcja paleniska zapewniająca przebywanie gazów spalinowych przez 2 s w temperaturze minimum 850 º C.

Wyposażenie kotła w:

- Dodatkowy palnik odpowiedzialny za utrzymanie temperatury procesu na poziomie minimum 850 º C.

- Automatyczny system podawania odpadów, pozwalający na zatrzymanie ich podawania w przypadku nie osiągania wymaganych parametrów procesu.

- Urządzenie techniczne służące do odprowadzenia gazów spalinowych do powietrza, gwarantujące dotrzymanie standardów emisyjnych.

- Urządzenie techniczne służące do magazynowania odpadów powstałych w wyniku procesu.

Prowadzenie ciągłych pomiarów:

- temperatury gazów spalinowych.

- Stężenia tlenu w gazach spalinowych.

- Ciśnienia gazów spalinowych.

Standardy emisyjne głównych substancji

pomiary średnie trzydziestominutowe:

- pył – 30 mg/m3

- chlorowodór – 60 mg/m3

- fluorowodór – 4 mg/m3

- dwutlenek siarki – 200 mg/m3

- tlenek węgla – 100 mg/m3

- tlenki azotu – 400 mg/m3

Rozwiązania technologiczne oferowane przez producenta instalacji:

- Zastosowane materiały odporne na wysokie temperatury procesu w tym ruszt i cermika paleniska.

- Podwójne strefy nadmuchu powietrza pierwotnego i wtórnego

- Wydajna recyrkulacja spalin zapewnia wysoką sprawność procesu spalania i obniżenie wartości emisji Nox. Umożliwa kontrolę temperatury maksymanej procesu spalania w celu unikanięcia tworzenia się szlaki i "klinkieru".

- Dwustopniowy system filtracji spalin zapewnia redukcję emisji pyłu do poziomu < 20 mg/m3.

- W przypadku spalania trudnych paliw z dużym udziałem powłok ochronnych lub impregnatów stosujemy dodatkowy system redukcji Nox (SNCR).

TECHNOLOGIA SPALANIA

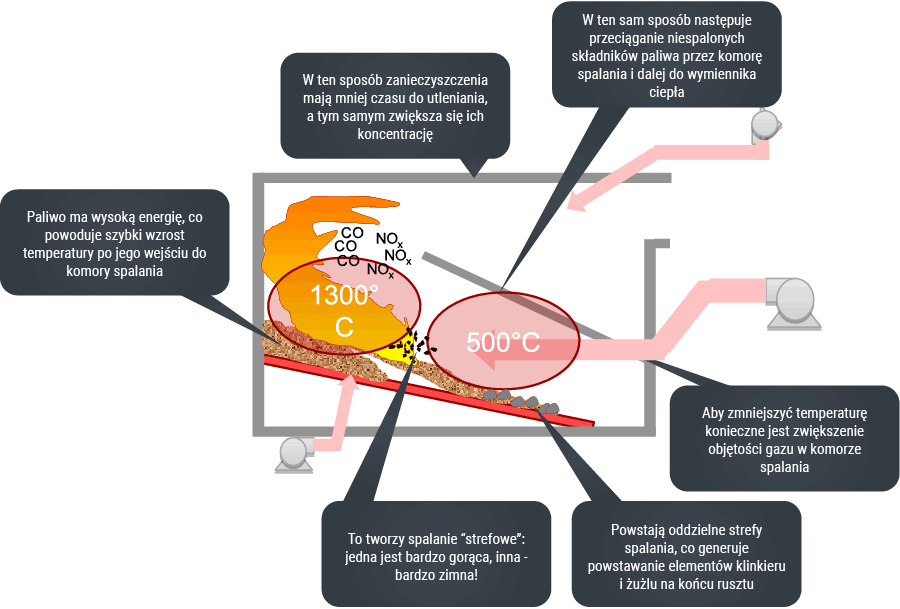

- Czas ekspozycji gazów spalinowych w komorze spalania oraz temperatura procesu nie standaryzowane

- Brak modulowanego palnika podtrzymującego temperaturę procesu

- Nie posiad systemu redukcji emisji pyłu w standardzie wymaganym dla spalania odpadów

- Nie posiada systemu redukcji Nox lub aktywacji kontroli spalania

- Stosowana automatyka i sterowanie pracą kotła nie pracują w algorytmie odpowiednim dla procesu termicznego przekształcania odpadów

- Nie posiada wydajnej recyrkulacji spalin niezbędnej do utrzymania i sterownia temperatury procesu w górnych stanach ( do 1100 ºC ), której przekroczenie jest niebezpieczne dla paleniska i konstrukcji kotła oraz powoduje powstawanie szlaki i tzw. "klinkieru" z paliwa

- brak recyrkulacji i systemu redukcji pyłu powoduje w dalszej konsekwencji nadmierne zużycie okładzin ogniotrwałych i wymiennika ciepła po przez silne oddziaływanie cząstek pyłu oraz ścieranie części podlegających oddziaływaniu dymu i popiołu – wentylatory, ruszt, kanały spalinowe